Lente a contatto

Sfondo

La lente a contatto è un dispositivo indossato negli occhi per correggere la visione,anche se alcune persone indossano lenti a contatto colorate per migliorare o cambiare La sottile lente di plastica galleggia su un film di lacrime direttamente sopra la cornea. Per alcune forme di malattia degli occhi, le lenti a contatto correggono la visione meglio degli occhiali convenzionali. Molte persone preferiscono lenti a contatto sopra gli occhiali per motivi estetici, e gli appassionati di sport attivi preferiscono lenti a contatto a causa della libertà che fornisce loro. Ci sono fondamentalmente tre tipi di lenti: morbido, duro e permeabile al gas. Le lenti a contatto morbide sono solitamente più comode da indossare, ma si strappano anche più facilmente delle lenti a contatto dure. Lenti dure tendono anche a ” pop ” fuori più frequentemente. Le lenti permeabili al gas sono un compromesso tra duro e morbido, consentendo un maggiore comfort rispetto alle lenti dure ma meno possibilità di strappo rispetto alle lenti morbide. I contatti vengono solitamente indossati durante il giorno e portati fuori ogni notte per la pulizia. Le lenti a usura estesa consentono agli utenti di lasciare i contatti per periodi di tempo più lunghi, anche quando dormono. Più recentemente, le lenti a contatto di un giorno stanno guadagnando popolarità tra i portatori di lenti. Questi contatti vengono indossati per un solo giorno e gettati via, eliminando il fastidio di pulirli ogni notte.

Storia

La prima lente a contatto fu realizzata dal fisiologo tedesco Adolf Fick nel 1887. La lente di Fick era di vetro ed era una cosiddetta lente sclerale perché copriva la sclera, la parte bianca dell’occhio. Nel 1912, un altro ottico, Carl Zeiss, aveva sviluppato una lente corneale in vetro, che si adattava alla cornea. Due scienziati, Obrig e Muller, introdussero una lente sclerale in plastica nel 1938. Era fatto del materiale comunemente noto come plexiglas. Poiché era più leggero del vetro, la lente in plexiglas era più facile da indossare. La prima lente corneale in plastica fu realizzata da Kevin Touhy nel 1948.

Per adattarsi a queste prime lenti, è stata fatta un’impressione del bulbo oculare del paziente e la lente è stata formata nello stampo risultante. Questa procedura era indubbiamente scomoda e le lenti stesse erano spesso problematiche da indossare. Le lenti sclerali privavano l’occhio di ossigeno, e molte di queste lenti precedenti scivolavano fuori posto o spuntavano fuori dall’occhio, ed erano spesso, stranamente, difficili da rimuovere. La prima lente corneale di Touhy aveva un diametro di 10,5 millimetri e nel 1954 Touhy ridusse ulteriormente il diametro a 9,5 millimetri, risultando in una migliore vestibilità. In questo periodo la società Lomb di Bausch& ha sviluppato il cheratometro, che misura la cornea, e ha eliminato la necessità di impronte di bulbi oculari.

Le prime lenti a contatto morbide di successo sono state sviluppate dai chimici in Cecoslovacchia. Nel 1952, i professori del Dipartimento di Materie Plastiche dell’Università Tecnica di Praga si sono posti il compito di progettare un nuovo materiale che fosse perfettamente compatibile con il tessuto vivente. Non si proponevano di creare lenti a contatto, ma nel 1954 il team di scienziati cechi aveva inventato quello che viene chiamato un gel “idrofilo” (per la sua affinità con l’acqua), una plastica polimerica adatta per gli impianti oculari. Gli scienziati hanno immediatamente riconosciuto il potenziale della nuova lente a contatto

plastica come lente correttiva e hanno iniziato a sperimentare sugli animali. Questi sforzi furono accolti con disprezzo dai loro colleghi nel campo dell’ottica, ma uno degli scienziati, Otto Wichterle, fu imperterrito e iniziò a perfezionare le lenti a contatto morbide nella sua cucina. Wichterle e sua moglie hanno prodotto 5.500 paia di lenti a contatto dalla loro casa per i test nel 1961, e il loro successo alla fine ha ottenuto l’attenzione della comunità scientifica più ampia. La società americana Bausch& Lomb ha concesso in licenza la tecnologia e ha lanciato i loro Softlens nel 1971. Solo quel primo anno, l’azienda ha venduto circa 100.000 paia e le lenti a contatto morbide hanno avuto un grande appeal con il pubblico da allora.

Materie prime

La materia prima per le lenti a contatto è un polimero plastico. (Un polimero è una miscela di materiali creati collegando le molecole di diverse sostanze chimiche.) Le lenti a contatto dure sono fatte di qualche variante di polimetilmetacrilato (PMMA). Le lenti a contatto morbide sono fatte di un polimero come il poli idrossietilmetacrilato (pHEMA) che ha qualità idrofile, cioè può assorbire l’acqua e mantenere ancora la sua forma e le sue funzioni ottiche. La scienza del materiale delle lenti viene sempre aggiornata dai produttori di lenti e il materiale specifico di qualsiasi lente a contatto può variare a seconda del produttore.

Il processo di produzione

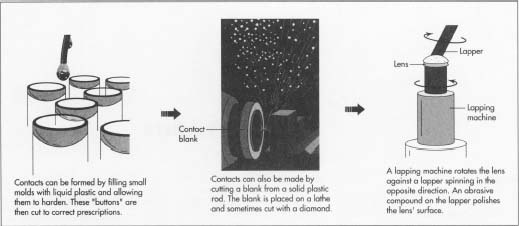

Le lenti a contatto possono essere prodotte tagliando un pezzo su un tornio o mediante un processo di stampaggio. La formazione dell’obiettivo comporta la modellatura della plastica in curvature specificate. Le curve principali della lente sono denominate la curva anteriore centrale (CAC) e la curva posteriore centrale (CPC). Il CAC si riferisce alla curva complessiva del lato dell’obiettivo rivolto verso l’esterno. Questo contorno esterno produce il corretto cambiamento di rifrazione per adattarsi alle esigenze visive del paziente. Il CPC è il lato interno concavo della lente. Questo è conforme alle misurazioni dell’occhio del paziente. Di solito queste due curve si formano per prime e l’obiettivo viene quindi chiamato semilavorato. L’obiettivo è considerato finito quando si formano curve periferiche e intermedie e il bordo è sagomato.

Metodo di stampaggio

- 1 Stampaggio la lente può essere eseguita in diversi modi. Le lenti sviluppate per la prima volta a Praga erano spin-cast. Tre diversi fluidi sono stati versati in stampi rotanti aperti. La curvatura esterna della lente è stata modellata dallo stampo e la curvatura interna è stata formata in base alla velocità della rotazione dello stampo. La forza centrifuga dello stampo di filatura ha portato alla polimerizzazione dei fluidi in modo che le catene molecolari legate formino la plastica idrofila richiesta. Una produzione di massa più affidabile

metodo è stampaggio ad iniezione. Nello stampaggio ad iniezione, la plastica fusa viene iniettata nello stampo sotto pressione. Quindi l’obiettivo viene rimosso dallo stampo e raffreddato. L’obiettivo è poi finito su un tornio. È anche possibile produrre lenti interamente attraverso lo stampaggio, cioè non hanno bisogno di taglio al tornio. Questo è uno sviluppo recente, reso possibile attraverso la produzione di stampi altamente automatizzata e controllata da computer.

Tornio processo

- 2 La formazione iniziale della lente può anche essere fatto da taglio su un tornio. Prima viene creato uno spazio vuoto. Lo spazio vuoto è un cerchio solo leggermente più grande della dimensione dell’obiettivo finito. Questo può essere tagliato da un’asta di plastica o stampato da un foglio di plastica. Successivamente il vuoto viene fissato a un pulsante d’acciaio con una goccia di cera fusa. Il pulsante viene quindi centrato su un tornio, che inizia a girare ad alta velocità. Un utensile da taglio, che può essere un diamante o un laser, fa tagli concavi nel vuoto per formare il CPC. Gli indicatori sul tornio misurano la profondità dei tagli per guidare l’operatore della lente.

Il pulsante che tiene premuto il vuoto viene spostato su una lappatrice. La lappatrice tiene il vuoto contro una lappatrice, che è un disco girevole rivestito con un composto abrasivo. La forma del lapper corrisponde al CPC dell’obiettivo. La lappatrice gira il vuoto in una direzione e il lappatore nell’altra. Si muove anche il vuoto in una piccola figura otto movimento. L’abrasione lucida la superficie della lente.

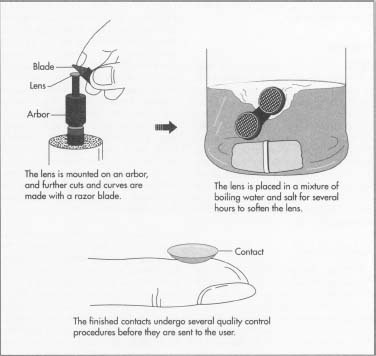

La lente lucidata viene quindi montata su un albero in acciaio chiamato pergolato. La fine del pergolato è stato macinato per abbinare il CPC in modo che la lente si adatta sull’albero. Il pergolato è installato in un tornio e l’operatore effettua tagli convessi nella lente per formare l’altra curva principale, il CAC. Ora questo lato dell’obiettivo è lucido e il lapper viene modificato per adattarsi al CAC convesso. Quando questo secondo lato dell’obiettivo è lucido, l’obiettivo è considerato semilavorato.

Finitura

- 3 La lente a contatto richiede molte più curve per essere rettificata prima che la lente si adatti esattamente all’occhio del paziente. Le curve finali sono le curve periferiche anteriore e posteriore e le curve intermedie anteriore e posteriore, che governano la forma della lente più vicina e più vicina al bordo. L’obiettivo è montato su un pergolato di nuovo per aspirazione o con nastro biadesivo. Il pergolato è installato nel tornio o nella rettificatrice. Questi tagli meno profondi possono essere macinati con carta smeriglio o tagliati con una lama di rasoio. Il diametro della lente può anche essere tagliato in questo momento.

Controllo di qualità

- 4 Il controllo di qualità è molto importante per le lenti a contatto, poiché sono dispositivi medici e devono essere personalizzati. Le lenti vengono ispezionate dopo ogni fase del processo di produzione. Le lenti sono esaminate sotto ingrandimento per anomalie. Sono anche misurati per mezzo di un grafico ombra. Un’ombra ingrandita della lente viene proiettata su uno schermo con impresso un grafico per misurare il diametro e la curvatura. Eventuali errori nella forma della lente vengono visualizzati nell’ombra. Questo processo può essere eseguito automaticamente dal computer.

Imballaggio

- 5 Dopo che l’obiettivo ha superato l’ispezione, è sterilizzato. Le lenti vengono bollite in una miscela di acqua e sale per diverse ore per ammorbidire la lente. Successivamente, l’obiettivo è confezionato. L’imballaggio standard per lenti è una fiala di vetro, riempita con una soluzione salina e tappata con gomma o metallo. Il materiale idrofilo delle lenti a contatto morbide assorbe la soluzione salina, che è simile alle lacrime umane, e diventa morbida e flessibile. Le lenti in questo stato sono pronte da indossare.

Il futuro

Il materiale per lenti a contatto è oggetto di molte ricerche. Gli scienziati stanno studiando diverse ricette chimiche che possono dare alla plastica caratteristiche più desiderabili. Un polimero attualmente ricercato è un composto di silicio-ossigeno chiamato silossano. Il silossano forma una pellicola sottile e flessibile e ammette l’ossigeno attraverso l’occhio 25 volte meglio delle attuali lenti morbide standard. Ci sono svantaggi a questo composto, tuttavia: il silossano non si bagna facilmente e attrae i lipidi (grassi) alla sua superficie, inducendola a cloud. I ricercatori hanno trovato un modo per aggiungere molecole di farina al composto silossanico, causando la resistenza del materiale ai lipidi. Quindi attaccano chimicamente un agente bagnante, che cambia la sua forma molecolare quando viene bollito in una soluzione salina, in modo che il materiale possa assorbire l’acqua come la tradizionale lente morbida. Questo materiale può infine portare a contatti di usura estesa che possono essere indossati per settimane alla volta.

I ricercatori stanno anche studiando nuovi polimeri che possono essere utilizzati per lenti sclerali. Per la maggior parte delle persone, le lenti comeal sono la norma, ma le grandi lenti sclerali sono utili per i pazienti con cornee gravemente danneggiate. A seconda del problema dell’occhio, alcuni pazienti non possono riacquistare la vista senza un trapianto di cornea, ma le lenti sclerali possono aiutare i pazienti a evitare la chirurgia oculare. Le lenti sclerali poggiano sulla parte bianca dell’occhio e formano una volta sopra la cornea stessa. Questo spazio sopra la cornea è pieno di lacrime artificiali, che servono a lisciare la superficie danneggiata della cornea. In passato, le lenti sclerali sono state scomode perché non consentono abbastanza ossigeno all’occhio, ma le indagini su nuovi materiali si stanno concentrando su lenti più permeabili all’ossigeno.

Materiale per lenti permeabili all’ossigeno è stato anche sperimentato sullo space shuttle Endeavour. I progettisti dell’esperimento ritengono che le condizioni di microgravità promuoverebbero un materiale per lenti che respinge meglio i detriti e elabora l’ossigeno in modo più efficace rispetto ai polimeri realizzati nei laboratori tradizionali. Se commercialmente fattibile, una nuova generazione di lenti a contatto può essere prodotta nello spazio.

Dove saperne di più

Prenota

Ruben, Montague, ed. Lenti a contatto morbide: Tecnologia clinica e applicata. John Wiley & Figli, 1978.

Periodici

“Contatto visivo.”Ad Astra, settembre-ottobre 1993, pag. 5.

“Questa lente a contatto è uno spettacolo per mal di Comeas.”Business Week, 20 aprile 1992, p. 94.

“Estensione dei contatti a usura estesa.”Science News, 5 settembre 1992, pag. 153.

— Angela Woodward

Leave a Reply