Moteur à induction

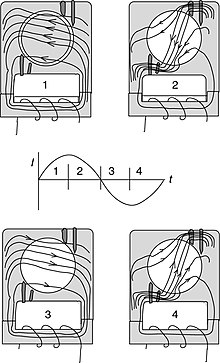

Dans les moteurs à induction et synchrones, l’alimentation en courant alternatif fournie au stator du moteur crée un champ magnétique qui tourne en synchronisme avec les oscillations en courant alternatif. Alors que le rotor d’un moteur synchrone tourne au même rythme que le champ du stator, le rotor d’un moteur à induction tourne à une vitesse un peu plus lente que le champ du stator. Le champ magnétique du stator du moteur à induction est donc changeant ou tournant par rapport au rotor. Ceci induit un courant opposé dans le rotor du moteur à induction, en fait l’enroulement secondaire du moteur, lorsque celui-ci est court-circuité ou fermé par une impédance externe. Le flux magnétique rotatif induit des courants dans les enroulements du rotor, d’une manière similaire aux courants induits dans le(s) enroulement(s) secondaire(s) d’un transformateur.

Les courants induits dans les enroulements du rotor créent à leur tour des champs magnétiques dans le rotor qui réagissent contre le champ du stator. La direction du champ magnétique créé sera de nature à s’opposer au changement de courant à travers les enroulements du rotor, en accord avec la loi de Lenz. La cause du courant induit dans les enroulements du rotor est le champ magnétique du stator en rotation, de sorte que pour s’opposer au changement des courants d’enroulement du rotor, le rotor commencera à tourner dans la direction du champ magnétique du stator en rotation. Le rotor accélère jusqu’à ce que l’amplitude du courant et du couple rotoriques induits équilibre la charge mécanique appliquée à la rotation du rotor. Étant donné que la rotation à vitesse synchrone n’entraînerait aucun courant de rotor induit, un moteur à induction fonctionne toujours légèrement plus lentement que la vitesse synchrone. La différence, ou « glissement », entre la vitesse réelle et la vitesse synchrone varie d’environ 0,5% à 5,0% pour les moteurs à induction à courbe de couple de conception standard B. Le caractère essentiel du moteur à induction est qu’il est créé uniquement par induction au lieu d’être excité séparément comme dans les machines synchrones ou à courant continu ou d’être auto-magnétisé comme dans les moteurs à aimants permanents.

Pour que les courants rotoriques soient induits, la vitesse du rotor physique doit être inférieure à celle du champ magnétique rotatif du stator (n s{\displaystyle n_{s}}

); sinon, le champ magnétique ne se déplacerait pas par rapport aux conducteurs du rotor et aucun courant ne serait induit. Lorsque la vitesse du rotor descend en dessous de la vitesse synchrone, le taux de rotation du champ magnétique dans le rotor augmente, induisant plus de courant dans les enroulements et créant plus de couple. Le rapport entre la vitesse de rotation du champ magnétique induit dans le rotor et la vitesse de rotation du champ rotatif du stator est appelé « glissement ». Sous charge, la vitesse diminue et le glissement augmente suffisamment pour créer un couple suffisant pour faire tourner la charge. Pour cette raison, les moteurs à induction sont parfois appelés « moteurs asynchrones ».

Un moteur à induction peut être utilisé comme générateur d’induction, ou il peut être déroulé pour former un moteur à induction linéaire qui peut générer directement un mouvement linéaire. Le mode de génération des moteurs à induction est compliqué par la nécessité d’exciter le rotor, qui ne commence que par une aimantation résiduelle. Dans certains cas, cette aimantation résiduelle est suffisante pour auto-exciter le moteur sous charge. Par conséquent, il est nécessaire soit d’enclencher le moteur et de le connecter momentanément à une grille sous tension, soit d’ajouter des condensateurs chargés initialement par magnétisme résiduel et fournissant la puissance réactive requise pendant le fonctionnement. Le fonctionnement du moteur à induction en parallèle avec un moteur synchrone servant de compensateur de facteur de puissance est similaire. Une caractéristique du mode générateur en parallèle à la grille est que la vitesse du rotor est plus élevée que dans le mode de conduite. Ensuite, de l’énergie active est donnée au réseau. Un autre inconvénient du moteur générateur à induction est qu’il consomme un courant magnétisant important I0 = (20-35)%.

Vitesse synchronedit

La vitesse synchrone d’un moteur à courant alternatif, f s{\displaystyle f_{s}}

, est la vitesse de rotation du champ magnétique du stator, f s = 2 f p {\displaystyle f_{s} ={2f\over p}}

,

où f {\displaystyle f}

est la fréquence de l’alimentation, p {\displaystyle p}

est le nombre de pôles magnétiques, et f s {\displaystyle f_{s}}

est la vitesse synchrone de la machine. Pour f{\displaystyle f}

en hertz et n s {\displaystyle n_{s}}

vitesse synchrone en TR/min, la formule devient: n s = 2 p ⋅ (60 s e c o n d s m i n u t e) = 120 p ⋅ (s e c o n d s m i n u t e) {\displaystyle n_ {s} = {2f\over p}\cdot\left ({\frac {60\\mathrm {secondes}} {\mathrm{minute}}}\right) = {120f\over {p}}\cdot\left ({\frac{\mathrm

.

Par exemple, pour un moteur triphasé à quatre pôles, p {\displaystyle p}

=4 et n s= 120 f 4 {\displaystyle n_{s}= {120f\over 4}}

= 1 500 TR/min (pour f {\displaystyle f}

= 50 Hz) et 1 800 tr/min (pour f {\displaystyle f}

= 60 Hz) vitesse synchrone.

Le nombre de pôles magnétiques, p{\displaystyle p}

, est égal au nombre de groupes de bobines par phase. Pour déterminer le nombre de groupes de bobines par phase dans un moteur triphasé, comptez le nombre de bobines, divisez par le nombre de phases, qui est de 3. Les bobines peuvent s’étendre sur plusieurs fentes dans le noyau du stator, ce qui rend leur comptage fastidieux. Pour un moteur triphasé, si vous comptez un total de 12 groupes de bobines, il a 4 pôles magnétiques. Pour une machine triphasée à 12 pôles, il y aura 36 bobines. Le nombre de pôles magnétiques dans le rotor est égal au nombre de pôles magnétiques dans le stator.

Les deux figures de droite et de gauche ci-dessus illustrent chacune une machine triphasée à 2 pôles composée de trois paires de pôles espacées de 60°.

SlipEdit

Glissement, s {\displaystyle s}

, est définie comme la différence entre la vitesse synchrone et la vitesse de fonctionnement, à la même fréquence, exprimée en tr/min, ou en pourcentage ou rapport de la vitesse synchrone. Donc s = n s−n r n s {\displaystyle s = {\frac{n_{s}-n_{r}} {n_{s}}}\,}

où n s {\displaystyle n_{s}}

est la vitesse électrique du stator, n r{\displaystyle n_{r}}

est la vitesse mécanique du rotor. Le glissement, qui varie de zéro à la vitesse synchrone et de 1 lorsque le rotor est calé, détermine le couple du moteur. Étant donné que les enroulements de rotor court-circuités ont une faible résistance, même un petit glissement induit un courant important dans le rotor et produit un couple important. À pleine charge nominale, le glissement varie de plus de 5% pour les moteurs de petite taille ou à usage spécial à moins de 1% pour les gros moteurs. Ces variations de vitesse peuvent causer des problèmes de partage de charge lorsque des moteurs de tailles différentes sont connectés mécaniquement. Différentes méthodes sont disponibles pour réduire le glissement, les VFD offrant souvent la meilleure solution.

TorqueEdit

Standard torqueEdit

Play media

La relation vitesse-couple typique d’un moteur à induction polyphasé NEMA Design B standard est la suivante : la courbe à droite. Adaptés à la plupart des charges à faible performance telles que les pompes centrifuges et les ventilateurs, les moteurs Design B sont limités par les plages de couple typiques suivantes:

- Couple de rupture (couple de pointe), 175-300% du couple nominal

- Couple de rotor verrouillé (couple à 100% de glissement), 75-275% du couple nominal

- Couple de traction, 65-190% du couple nominal.

Sur la plage de charge normale d’un moteur, la pente du couple est approximativement linéaire ou proportionnelle au glissement car la valeur de la résistance du rotor divisée par le glissement, R r ‘/s {\displaystyle R_{r}’/s}

, domine le couple de manière linéaire. Lorsque la charge augmente au-dessus de la charge nominale, les facteurs de réactance de fuite du stator et du rotor deviennent progressivement plus importants par rapport à R r ‘/s {\displaystyle R_{r} ‘ /s}

de sorte que le couple courbe progressivement vers le couple de rupture. Lorsque le couple de charge augmente au-delà du couple de panne, le moteur cale.

StartingEdit

Il existe trois types de base de petits moteurs à induction: monophasé à phase fendue, monophasé à pôle ombré et polyphasé.

Dans les moteurs monophasés bipolaires, le couple passe à zéro à 100% de glissement (vitesse nulle), de sorte que ceux-ci nécessitent des modifications du stator telles que des pôles ombrés pour fournir un couple de démarrage. Un moteur à induction monophasé nécessite des circuits de démarrage séparés pour fournir un champ de rotation au moteur. Les enroulements de fonctionnement normaux dans un tel moteur monophasé peuvent faire tourner le rotor dans les deux sens, de sorte que le circuit de démarrage détermine la direction de fonctionnement.

Dans certains moteurs monophasés plus petits, le démarrage se fait au moyen d’un fil de cuivre tournant autour d’une partie d’un pôle; un tel pôle est appelé pôle ombré. Le courant induit dans ce virage est en retard sur le courant d’alimentation, créant un champ magnétique retardé autour de la partie ombrée de la face du pôle. Cela confère une énergie de champ de rotation suffisante pour démarrer le moteur. Ces moteurs sont généralement utilisés dans des applications telles que les ventilateurs de bureau et les lecteurs de disques, car le couple de démarrage requis est faible et le faible rendement est tolérable par rapport au coût réduit du moteur et de la méthode de démarrage par rapport à d’autres conceptions de moteurs à courant alternatif.

Les moteurs monophasés de plus grande taille sont des moteurs biphasés et ont un second enroulement statorique alimenté en courant déphasé; de tels courants peuvent être créés en alimentant l’enroulement à travers un condensateur ou en lui faisant recevoir différentes valeurs d’inductance et de résistance de l’enroulement principal. Dans les conceptions à démarrage par condensateur, le deuxième enroulement est déconnecté une fois que le moteur est à la vitesse, généralement soit par un interrupteur centrifuge agissant sur les poids de l’arbre du moteur, soit par une thermistance qui chauffe et augmente sa résistance, réduisant le courant traversant le deuxième enroulement à un niveau insignifiant. Les conceptions à condensateur maintiennent le deuxième enroulement en marche, améliorant ainsi le couple. Une conception de démarrage par résistance utilise un démarreur inséré en série avec l’enroulement de démarrage, créant une réactance.

Les moteurs à induction polyphasés à démarrage automatique produisent un couple même à l’arrêt. Les méthodes de démarrage de moteurs à induction à cage d’écureuil disponibles incluent le démarrage direct en ligne, le démarrage de réacteurs à tension réduite ou d’auto-transformateurs, le démarrage en étoile ou, de plus en plus, de nouveaux ensembles souples à semi-conducteurs et, bien sûr, des variateurs de fréquence (VFD).

Les moteurs polyphasés ont des barres de rotor formées pour donner différentes caractéristiques vitesse-couple. La répartition du courant à l’intérieur des barres rotoriques varie en fonction de la fréquence du courant induit. À l’arrêt, le courant du rotor a la même fréquence que le courant du stator, et a tendance à se déplacer au niveau des parties les plus extérieures des barres du rotor de la cage (par effet de peau). Les différentes formes de barres peuvent donner utilement des caractéristiques de couple-vitesse différentes ainsi qu’un certain contrôle du courant d’appel au démarrage.

Bien que les moteurs polyphasés soient intrinsèquement auto-démarreurs, leurs limites de conception de couple de démarrage et de traction doivent être suffisamment élevées pour surmonter les conditions de charge réelles.

Dans les moteurs à rotor enroulé, la connexion du circuit du rotor par des bagues collectrices aux résistances externes permet de modifier les caractéristiques de couple-vitesse à des fins de contrôle de l’accélération et de contrôle de la vitesse.

Speed controlEdit

ResistanceEdit

Avant le développement de l’électronique de puissance à semi-conducteurs, il était difficile de faire varier la fréquence, et les moteurs à induction à cage étaient principalement utilisés dans les applications à vitesse fixe. Des applications telles que les ponts roulants électriques utilisaient des entraînements à courant continu ou des moteurs à rotor enroulé (WRIM) avec des bagues collectrices pour la connexion du circuit du rotor à une résistance externe variable permettant une plage considérable de contrôle de la vitesse. Cependant, les pertes de résistance associées au fonctionnement à basse vitesse des WRIM constituent un inconvénient majeur en termes de coûts, en particulier pour des charges constantes. Les grands moteurs à bague collectrice, appelés systèmes de récupération d’énergie de glissement, dont certains sont encore utilisés, récupèrent l’énergie du circuit du rotor, la rectifient et la renvoient au système d’alimentation à l’aide d’un VFD.

CascadeEdit

La vitesse d’une paire de moteurs à bague collectrice peut être contrôlée par une connexion en cascade, ou concaténation. Le rotor d’un moteur est relié au stator de l’autre. Si les deux moteurs sont également connectés mécaniquement, ils fonctionneront à mi-vitesse. Ce système était autrefois largement utilisé dans les locomotives de chemin de fer triphasées à courant alternatif, telles que la classe FS E.333.

Variateur de fréquence

Dans de nombreuses applications industrielles à vitesse variable, les entraînements CC et WRIM sont déplacés par des moteurs à induction à cage alimentés en VFD. Le moyen le plus efficace de contrôler la vitesse du moteur asynchrone de nombreuses charges est le VFD. Les obstacles à l’adoption des VFD en raison de considérations de coût et de fiabilité ont été considérablement réduits au cours des trois dernières décennies, de sorte qu’on estime que la technologie d’entraînement est adoptée dans 30 à 40% de tous les moteurs nouvellement installés.

Les variateurs de fréquence mettent en œuvre la commande scalaire ou vectorielle d’un moteur à induction.

Avec le contrôle scalaire, seules l’amplitude et la fréquence de la tension d’alimentation sont contrôlées sans contrôle de phase (absence de rétroaction par la position du rotor). Le contrôle scalaire convient aux applications où la charge est constante.

Le contrôle vectoriel permet un contrôle indépendant de la vitesse et du couple du moteur, permettant de maintenir une vitesse de rotation constante à un couple de charge variable. Mais le contrôle vectoriel est plus coûteux en raison du coût du capteur (pas toujours) et de la nécessité d’un contrôleur plus puissant.

Leave a Reply