Lentilles de contact

Contexte

La lentille de contact est un appareil porté dans l’œil pour corriger la vision, bien que certaines personnes portent des lentilles de contact colorées pour améliorer ou changer la couleur de leurs yeux. La fine lentille en plastique flotte sur un film de larmes directement sur la cornée. Pour certaines formes de maladies oculaires, les lentilles de contact corrigent mieux la vision que les lunettes conventionnelles. Beaucoup de gens préfèrent les lentilles de contact aux lunettes pour des raisons esthétiques, et les amateurs de sports actifs préfèrent les lentilles de contact en raison de la liberté qu’elles leur offrent. Il existe essentiellement trois types de lentilles: douces, dures et perméables aux gaz. Les lentilles de contact souples sont généralement plus confortables à porter, mais elles se déchirent également plus facilement que les lentilles de contact dures. Les lentilles dures ont également tendance à « sortir » plus fréquemment. Les lentilles perméables aux gaz sont un compromis entre le dur et le doux, permettant un plus grand confort que les lentilles dures mais moins de risques de déchirure que les lentilles souples. Les contacts sont généralement portés pendant la journée et retirés tous les soirs pour le nettoyage. Les lentilles à port prolongé permettent aux utilisateurs de laisser leurs contacts plus longtemps, même lorsqu’ils dorment. Plus récemment, les lentilles de contact un par jour gagnent en popularité parmi les porteurs de lentilles. Ces contacts ne sont portés qu’une seule journée et jetés, éliminant ainsi les tracas de les nettoyer tous les soirs.

Histoire

La première lentille de contact a été fabriquée par le physiologiste allemand Adolf Fick en 1887. La lentille de Fick était en verre et était une lentille dite sclérale car elle recouvrait la sclérotique, la partie blanche de l’œil. En 1912, un autre opticien, Carl Zeiss, avait mis au point une lentille cornéenne en verre, qui s’insérait sur la cornée. Deux scientifiques, Obrig et Muller, ont introduit une lentille sclérale en plastique en 1938. Il était fait du matériau communément appelé plexiglas. Parce qu’il était plus léger que le verre, la lentille en plexiglas était plus facile à porter. La première lentille cornéenne en plastique a été fabriquée par Kevin Touhy en 1948.

Pour s’adapter à ces premières lentilles, une empreinte a été faite du globe oculaire du patient et la lentille a été formée dans le moule résultant. Cette procédure était sans aucun doute inconfortable et les lentilles elles-mêmes étaient souvent problématiques à porter. Les lentilles sclérales privaient l’œil d’oxygène, et beaucoup de ces lentilles antérieures glissaient hors de leur place ou sortaient de l’œil, et étaient souvent, curieusement, difficiles à enlever. La première lentille cornéenne de Touhy avait un diamètre de 10,5 millimètres, et en 1954, Touhy a encore réduit le diamètre à 9,5 millimètres, ce qui a permis une meilleure résistance à l’usure. À cette époque, la société Bausch &Lomb a développé le kératomètre, qui mesure la cornée, et a éliminé le besoin d’empreintes du globe oculaire.

Les premières lentilles de contact souples à succès ont été développées par des chimistes en Tchécoslovaquie. En 1952, des professeurs du Département des plastiques de l’Université technique de Prague se sont donné pour tâche de concevoir un nouveau matériau compatible de manière optimale avec les tissus vivants. Ils n’ont pas entrepris de créer des lentilles de contact, mais en 1954, l’équipe de scientifiques tchèques avait inventé ce qu’on appelle un gel « hydrophile » (pour son affinité avec l’eau), un plastique polymère adapté aux implants oculaires. Les scientifiques ont immédiatement reconnu le potentiel du nouveau plastique

en tant que lentille correctrice, et ils ont commencé à expérimenter sur des animaux. Ces efforts ont été accueillis avec mépris par leurs collègues du domaine de l’optique, mais l’un des scientifiques, Otto Wichterle, n’était pas découragé et a commencé à perfectionner des lentilles de contact souples dans sa cuisine. Wichterle et sa femme ont produit 5 500 paires de lentilles de contact de chez eux pour des tests en 1961, et leur succès a finalement attiré l’attention de la communauté scientifique au sens large. La société américaine Bausch &Lomb a concédé sous licence la technologie et a lancé ses lentilles souples en 1971. Cette première année seulement, l’entreprise a vendu environ 100 000 paires, et les lentilles de contact souples ont eu un grand attrait auprès du public depuis.

Matières premières

La matière première des lentilles de contact est un polymère plastique. (Un polymère est un mélange de matériaux créé en liant les molécules de différentes substances chimiques.) Les lentilles de contact dures sont constituées d’une variante du polyméthacrylate de méthyle (PMMA). Les lentilles de contact souples sont constituées d’un polymère tel que le poly méthacrylate d’hydroxyéthyle (pHEMA) qui a des qualités hydrophiles, c’est-à-dire qu’il peut absorber l’eau tout en conservant sa forme et ses fonctions optiques. La science du matériau des lentilles est toujours mise à jour par les fabricants de lentilles, et le matériau spécifique de toute lentille de contact peut différer selon le fabricant.

Le Procédé de fabrication

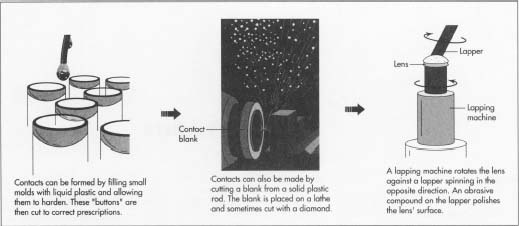

Les lentilles de contact peuvent être produites par découpe d’une ébauche sur un tour, ou par un procédé de moulage. La mise en forme de la lentille implique la mise en forme du plastique en courbures spécifiées. Les courbes principales de la lentille sont nommées courbe antérieure centrale (CAC) et courbe postérieure centrale (CPC). Le CAC se réfère à la courbe globale du côté de la lentille qui fait face. Ce contour externe produit le changement de réfraction correct pour s’adapter aux besoins visuels du patient. Le CPC est la face interne concave de la lentille. Ceci est conforme aux mesures de l’œil du patient. Habituellement, ces deux courbes sont formées en premier, et la lentille est alors appelée semi-finie. La lentille est considérée comme terminée lorsque des courbes périphériques et intermédiaires sont formées et que le bord est mis en forme.

Méthode de moulage

- 1 Moulage la lentille peut être réalisée de plusieurs manières différentes. Les lentilles développées pour la première fois à Prague ont été moulées en rotation. Trois fluides différents ont été versés dans des moules rotatifs ouverts. La courbure extérieure de la lentille a été façonnée par le moule et la courbure intérieure a été formée en fonction de la vitesse de rotation du moule. La force centrifuge du moule de filage a conduit à la polymérisation des fluides de sorte que les chaînes moléculaires se sont liées pour former le plastique hydrophile requis. Une méthode de production de masse

est le moulage par injection. Dans le moulage par injection, le plastique fondu est injecté dans le moule sous pression. Ensuite, la lentille est retirée du moule et refroidie. L’objectif est ensuite terminé sur un tour. Il est également possible de produire des lentilles entièrement par moulage, c’est-à-dire qu’elles ne nécessitent pas de découpe au tour. Il s’agit d’un développement récent, rendu possible grâce à une production de moules hautement automatisée et contrôlée par ordinateur.

Procédé de tour

- 2Le formage initial de la lentille peut également se faire par découpe sur un tour. D’abord, un blanc est fait. L’ébauche est un cercle légèrement plus grand que la taille de l’objectif fini. Cela peut être coupé dans une tige en plastique ou estampé dans une feuille de plastique. Ensuite, le flan est fixé à un bouton en acier avec une goutte de cire fondue. Le bouton est ensuite centré sur un tour, qui commence à tourner à grande vitesse. Un outil de coupe, qui peut être un diamant ou un laser, effectue des coupes concaves dans l’ébauche pour former le CPC. Des indicateurs sur le tour mesurent la profondeur des coupes pour guider l’opérateur de la lentille.

Le bouton maintenant le vide est ensuite déplacé vers une machine à roder. La machine de rodage maintient le flan contre un rodeur, qui est un disque tournant recouvert d’un composé abrasif. La forme du rodeur correspond au CPC de la lentille. La machine à roder fait tourner le flan dans un sens et le rodeur dans l’autre. Il déplace également le blanc dans un petit mouvement en huit. L’abrasion polit la surface de la lentille.

La lentille polie est ensuite montée sur un arbre en acier appelé arbre. L’extrémité de l’arbre a été rectifiée pour correspondre au CPC afin que la lentille s’adapte sur l’arbre. L’arbre est installé dans un tour, et l’opérateur effectue des coupes convexes dans la lentille pour former l’autre courbe majeure, le CAC. Maintenant, ce côté de la lentille est poli et le lapper est modifié pour s’adapter au CAC convexe. Lorsque ce deuxième côté de la lentille est poli, la lentille est considérée comme semi-finie.

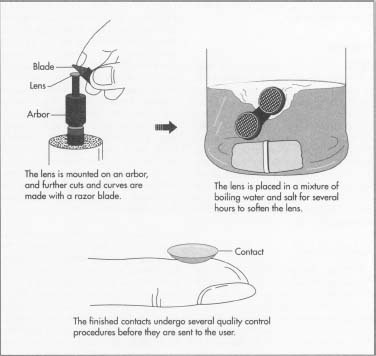

Finition

- 3La lentille de contact nécessite plusieurs autres courbes à rectifier avant que la lentille ne s’adapte exactement à l’œil du patient. Les courbes finales sont les courbes périphériques antérieure et postérieure et les courbes intermédiaires antérieure et postérieure, qui régissent la forme de la lentille la plus proche et la plus proche du bord. La lentille est à nouveau montée sur un arbre par aspiration ou avec du ruban adhésif double face. L’arbre est installé dans le tour ou la rectifieuse. Ces coupes moins profondes peuvent être broyées avec du papier émeri ou coupées avec une lame de rasoir. Le diamètre de la lentille peut également être coupé à ce moment.

Contrôle de la qualité

- 4 Le contrôle de la qualité est très important pour les lentilles de contact, car il s’agit de dispositifs médicaux et elles doivent être adaptées sur mesure. Les lentilles sont inspectées après chaque étape du processus de fabrication. Les lentilles sont examinées sous grossissement pour détecter les anomalies. Ils sont également mesurés au moyen d’un graphique à ombres. Une ombre agrandie de la lentille est projetée sur un écran imprimé d’un graphique pour mesurer le diamètre et la courbure. Toutes les erreurs dans la forme de la lentille apparaissent dans l’ombre. Ce processus peut être effectué automatiquement par ordinateur.

Emballage

- 5 Après que la lentille a passé l’inspection, elle est stérilisée. Les lentilles sont bouillies dans un mélange d’eau et de sel pendant plusieurs heures pour ramollir la lentille. Ensuite, les lentilles sont emballées. L’emballage standard pour les lentilles est un flacon en verre, rempli d’une solution saline et bouché avec du caoutchouc ou du métal. Le matériau hydrophile des lentilles de contact souples absorbe la solution saline, qui est similaire aux larmes humaines, et devient doux et souple. Les lentilles dans cet état sont prêtes à porter.

L’avenir

Le matériau des lentilles de contact fait l’objet de nombreuses recherches. Les scientifiques étudient différentes recettes chimiques qui peuvent donner au plastique des caractéristiques plus souhaitables. Un polymère actuellement à l’étude est un composé silicium-oxygène appelé siloxane. Le siloxane forme un film mince et flexible et admet l’oxygène à travers l’œil 25 fois mieux que les lentilles souples standard actuelles. Il y a cependant des inconvénients à ce composé: le siloxane ne mouille pas facilement et il attire les lipides (graisses) à sa surface, ce qui le fait s’estomper. Les chercheurs ont trouvé un moyen d’ajouter des molécules de farine au composé siloxane, ce qui fait que le matériau résiste aux lipides. Ensuite, ils fixent chimiquement un agent mouillant, qui change de forme moléculaire lorsqu’il est bouilli dans une solution saline, de sorte que le matériau puisse absorber l’eau comme une lentille douce traditionnelle. Ce matériau peut finalement conduire à des contacts à usure prolongée qui peuvent être portés pendant des semaines à la fois.

Les chercheurs étudient également de nouveaux polymères pouvant être utilisés pour les lentilles sclérales. Pour la plupart des gens, les lentilles coméales sont la norme, mais les grandes lentilles sclérales sont utiles pour les patients présentant des cornées gravement endommagées. Selon le problème oculaire, certains patients ne peuvent pas retrouver la vue sans greffe de cornée, mais les lentilles sclérales peuvent aider les patients à éviter une chirurgie oculaire. Les lentilles sclérales reposent sur la partie blanche de l’œil et forment une voûte sur la cornée elle-même. Cet espace au-dessus de la cornée est rempli de larmes artificielles, qui servent à lisser la surface endommagée de la cornée. Dans le passé, les lentilles sclérales étaient inconfortables car elles ne permettaient pas suffisamment d’oxygène à l’œil, mais les recherches sur de nouveaux matériaux se concentrent sur des lentilles plus perméables à l’oxygène.

Un matériau pour lentilles perméables à l’oxygène a également été expérimenté sur la navette spatiale Endeavour. Les concepteurs de l’expérience pensent que les conditions de microgravité favoriseraient un matériau de lentille qui repousse mieux les débris et traite l’oxygène plus efficacement que les polymères fabriqués dans les laboratoires traditionnels. Si cela est commercialement possible, une nouvelle génération de lentilles de contact peut être fabriquée dans l’espace.

Où En Savoir plus

Livre

Ruben, Montague, ed. Lentilles de Contact Souples: Technologie Clinique et Appliquée. John Wiley &Fils, 1978.

Périodiques

» Établir un Contact visuel. » Ad Astra, septembre-octobre 1993, p. 5.

« Cette Lentille De Contact Est Un Spectacle Pour Les Comeas Endoloris. » Semaine des affaires, 20 avril 1992, p. 94.

» Extension Des Contacts À Usure prolongée. » Science News, 5 septembre 1992, p. 153.

— Angela Woodward

Leave a Reply