Bielle

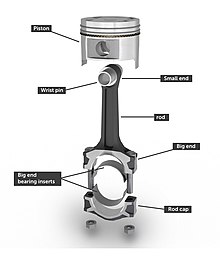

Une bielle pour un moteur à combustion interne se compose de la « grande extrémité », de la « tige » et de la « petite extrémité » (ou « petite extrémité « ). La petite extrémité se fixe à la goupille du goujon (également appelée « goupille de piston » ou « goupille de poignet »), qui peut pivoter dans le piston. En règle générale, la grande extrémité se connecte au maneton à l’aide d’un palier lisse pour réduire les frottements; cependant, certains moteurs plus petits peuvent à la place utiliser un palier à élément roulant, afin d’éviter la nécessité d’un système de lubrification pompé.

Typiquement, il y a un trou d’épingle percé à travers le palier sur la grande extrémité de la bielle de sorte que l’huile lubrifiante gicle sur le côté de poussée de la paroi du cylindre pour lubrifier la course des pistons et des segments de piston.

Une bielle peut tourner aux deux extrémités, de sorte que l’angle entre la bielle et le piston peut changer lorsque la bielle monte et descend et tourne autour du vilebrequin.

MaterialsEdit

Dans les moteurs automobiles produits en série, les bielles sont le plus souvent en acier. Dans les applications à haute performance, des bielles « billettes » peuvent être utilisées, qui sont usinées dans une billette de métal solide, plutôt que d’être coulées ou forgées.

D’autres matériaux incluent l’alliage d’aluminium T6-2024 ou l’alliage d’aluminium T651-7075, qui sont utilisés pour la légèreté et la capacité d’absorber les chocs élevés au détriment de la durabilité. Le titane est une option plus coûteuse qui réduit le poids. La fonte peut être utilisée pour des applications moins chères et moins performantes telles que les scooters.

Défaillance pendant l’opérationEdit

Lors de chaque rotation du vilebrequin, une bielle est souvent soumise à des forces importantes et répétitives: les forces de cisaillement dues à l’angle entre le piston et le maneton, les forces de compression lorsque le piston se déplace vers le bas et les forces de traction lorsque le piston se déplace vers le haut. Ces forces sont proportionnelles au régime moteur (TR/min) au carré.

La défaillance d’une bielle, souvent appelée « lancer une tige », est l’une des causes les plus courantes de panne moteur catastrophique dans les voitures, entraînant fréquemment la tige cassée par le côté du carter moteur et rendant ainsi le moteur irréparable. Les causes courantes de défaillance de la bielle sont les défaillances de traction dues à des régimes moteur élevés, la force d’impact lorsque le piston frappe une soupape (en raison d’un problème de transmission de soupape), la défaillance du roulement de la bielle (généralement due à un problème de lubrification ou à une mauvaise installation de la bielle.

Usure du vérin

La force latérale exercée sur le piston à travers la bielle par le vilebrequin peut entraîner une usure des cylindres en forme ovale. Cela réduit considérablement les performances du moteur, car les segments de piston circulaires ne peuvent pas se sceller correctement contre les parois du cylindre de forme ovale.

La quantité de force latérale est proportionnelle à l’angle de la bielle, de sorte que des bielles plus longues réduiront la quantité de force latérale et l’usure du moteur. Cependant, la longueur maximale d’une bielle est limitée par la taille du bloc moteur; la longueur de course plus la longueur de la bielle ne doit pas entraîner le déplacement du piston au-delà du sommet du bloc moteur.

rodsEdit maître et esclave

div>

Les moteurs radiaux utilisent généralement des bielles maître-esclave, un piston (le piston le plus haut dans l’animation) ayant une tige maître directement fixée au vilebrequin. Les pistons restants fixent les attaches de leurs bielles aux anneaux autour du bord de la tige principale.

Les moteurs multibancaires avec de nombreux cylindres, tels que les moteurs V12, ont peu d’espace disponible pour de nombreux tourillons de bielle sur une longueur de vilebrequin limitée. La solution la plus simple, telle qu’utilisée dans la plupart des moteurs de voitures de route, consiste à ce que chaque paire de cylindres partage un tourillon de manivelle, mais cela réduit la taille des roulements de bielle et signifie que l’adaptation (ie. ci-contre) les cylindres dans les différentes banques sont légèrement décalés le long de l’axe du vilebrequin (ce qui crée un couple de bascule). Une autre solution consiste à utiliser des bielles maître-esclave, la bielle maître comportant également un ou plusieurs axes annulaires qui sont reliés aux grandes extrémités des bielles esclaves sur d’autres cylindres. Un inconvénient des tiges maître-esclave est que les courses des pistons esclaves seront légèrement plus longues que celles du piston maître, ce qui augmente les vibrations dans les moteurs en V.

L’un des exemples les plus compliqués de bielles maître-esclave est le moteur d’avion expérimental Junkers Jumo 222 à 24 cylindres développé pour la Seconde Guerre mondiale. Ce moteur se composait de six bancs de cylindres, chacun avec quatre cylindres par banc. Chaque « couche » de six cylindres utilisait une bielle principale, les cinq autres cylindres utilisant des tiges esclaves. Environ 300 moteurs d’essai ont été construits, mais le moteur n’a pas atteint la production.

Tiges de fourche et de lame

les tiges de fourche et de pale div>

, également appelées « tiges à grande extrémité fendues », ont été utilisées sur les moteurs de motos V-twin et les moteurs d’avions V12. Pour chaque paire de cylindres, une tige de « fourche » est divisée en deux à la grande extrémité et la tige de « lame » du cylindre opposé est amincie pour s’insérer dans cet espace dans la fourche. Cette disposition supprime le couple de basculement qui est provoqué lorsque les paires de cylindres sont décalées le long du vilebrequin.

Une disposition courante pour le roulement à grande extrémité consiste à ce que la tige de fourche ait un seul manchon de roulement large qui s’étend sur toute la largeur de la tige, y compris l’espace central. La tige de lame court alors, non pas directement sur le maneton, mais à l’extérieur de ce manchon. Cela fait osciller les deux tiges d’avant en arrière (au lieu de tourner l’une par rapport à l’autre), ce qui réduit les efforts sur le roulement et la vitesse de surface. Cependant, le mouvement du roulement devient également alternatif plutôt que continu, ce qui est un problème plus difficile pour la lubrification.

Parmi les moteurs remarquables à utiliser des tiges de fourche et de pale, citons le moteur d’avion Rolls-Royce Merlin V12 et divers moteurs de motos Harley Davidson V-twin.

Leave a Reply