Lente de contacto

Fondo

La lente de contacto es un dispositivo que se usa en el ojo para corregir la visión, aunque algunas personas usan lentes de contacto de colores para mejorar o cambiar el color de sus ojos. La lente de plástico delgada flota sobre una película de lágrimas directamente sobre la córnea. Para algunas formas de enfermedad ocular, los lentes de contacto corrigen la visión mejor que los anteojos convencionales. Muchas personas prefieren las lentes de contacto a las gafas por razones estéticas, y los entusiastas de los deportes activos prefieren las lentes de contacto debido a la libertad que les proporciona. Hay básicamente tres tipos de lentes: suaves, duras y permeables a los gases. Las lentes de contacto blandas suelen ser más cómodas de usar, pero también se rasgan más fácilmente que las lentes de contacto duras. Las lentes duras también tienden a» estallar » con más frecuencia. Las lentes permeables a los gases son un compromiso entre lo duro y lo blando, lo que permite una mayor comodidad que las lentes duras, pero menos posibilidades de rasgarse que las lentes blandas. Los contactos suelen ser usados durante el día y se toman cada noche para la limpieza. Las lentes de uso prolongado permiten a los usuarios dejar sus lentes de contacto durante períodos de tiempo más largos, incluso cuando están durmiendo. Más recientemente, las lentes de contacto de un día están ganando popularidad entre los usuarios de lentes. Estos contactos se usan solo un día y se desechan, lo que elimina la molestia de limpiarlos todas las noches.

Historia

La primera lente de contacto fue fabricada por el fisiólogo alemán Adolf Fick en 1887. La lente de Fick estaba hecha de vidrio y era la llamada lente escleral porque cubría la esclerótica, la parte blanca del ojo. En 1912, otro óptico, Carl Zeiss, había desarrollado una lente corneal de vidrio, que se ajustaba sobre la córnea. Dos científicos, Obrig y Muller, introdujeron una lente escleral de plástico en 1938. Estaba hecho del material comúnmente conocido como Plexiglás. Debido a que era más liviana que el vidrio, la lente de plexiglás era más fácil de usar. La primera lente corneal de plástico fue fabricada por Kevin Touhy en 1948.

Para ajustarse a estas primeras lentes, se hizo una impresión del globo ocular del paciente y la lente se formó en el molde resultante. Este procedimiento era sin duda incómodo, y las lentes en sí a menudo eran problemáticas de usar. Las lentes esclerales privaban al ojo de oxígeno, y muchas de estas lentes anteriores se salían de su lugar o salían del ojo, y a menudo, por extraño que parezca, eran difíciles de quitar. La primera lente corneal de Touhy tenía un diámetro de 10,5 milímetros, y en 1954 Touhy redujo el diámetro a 9,5 milímetros, lo que resultó en una mejor usabilidad. Alrededor de este tiempo, Bausch & Lomb company desarrolló el queratómetro, que mide la córnea, y eliminó la necesidad de impresiones del globo ocular.

Los primeros lentes de contacto blandos exitosos fueron desarrollados por químicos en Checoslovaquia. En 1952, los profesores del Departamento de Plásticos de la Universidad Técnica de Praga se propusieron diseñar un nuevo material que fuera óptimamente compatible con el tejido vivo. No se propusieron crear lentes de contacto, pero en 1954 el equipo de científicos checos había inventado lo que se llama un gel «hidrófilo» (por su afinidad con el agua), un plástico polimérico que era adecuado para implantes oculares. Los científicos reconocieron de inmediato el potencial del nuevo

plástico como lente correctiva, y comenzaron a experimentar con animales. Estos esfuerzos fueron recibidos con desprecio por sus colegas en el campo de la óptica, pero uno de los científicos, Otto Wichterle, no se desanimó y comenzó a perfeccionar lentes de contacto suaves en su cocina. Wichterle y su esposa produjeron 5.500 pares de lentes de contacto de su casa para pruebas en 1961, y su éxito finalmente atrajo la atención de la comunidad científica en general. La firma estadounidense Bausch & Lomb licenció la tecnología y lanzó sus Softlens en 1971. Solo ese primer año, la firma vendió alrededor de 100,000 pares, y las lentes de contacto blandas han tenido un gran atractivo para el público desde entonces.

Materias primas

La materia prima para lentes de contacto es un polímero plástico. (Un polímero es una mezcla de materiales creada al unir las moléculas de diferentes sustancias químicas.) Las lentes de contacto duras están hechas de alguna variante de polimetacrilato de metilo (PMMA). Las lentes de contacto blandas están hechas de un polímero como el metacrilato de poli hidroxietilo (fema) que tiene cualidades hidrofílicas, es decir, puede absorber agua y aún conservar su forma y funciones ópticas. Los fabricantes de lentes siempre actualizan la ciencia del material de lentes, y el material específico de cualquier lente de contacto puede variar según el fabricante.

El proceso de fabricación

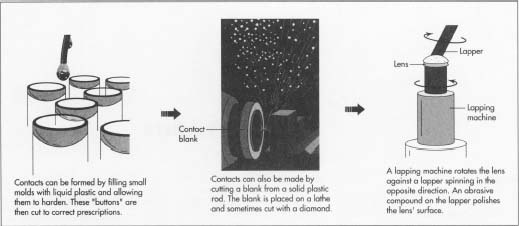

Las lentes de contacto se pueden producir cortando una pieza en blanco en un torno o mediante un proceso de moldeo. La formación de la lente implica dar forma al plástico en curvaturas especificadas. Las curvas principales de la lente se denominan curva central anterior (CAC) y curva central posterior (CPC). El CAC se refiere a la curva general del lado de la lente que mira hacia afuera. Este contorno exterior produce el cambio refractivo correcto para adaptarse a las necesidades visuales del paciente. El CPC es el lado interior cóncavo de la lente. Esto se ajusta a las medidas del ojo del paciente. Por lo general, estas dos curvas se forman primero, y la lente luego se llama semiacabada. La lente se considera terminada cuando se forman curvas periféricas e intermedias y se forma el borde.

Método de moldeo

- 1 Moldear la lente se puede llevar a cabo de varias maneras diferentes. Las lentes que se desarrollaron por primera vez en Praga eran de fundición giratoria. Se vertieron tres fluidos diferentes en moldes rotativos abiertos. La curvatura exterior de la lente fue moldeada por el molde, y la curvatura interior se formó de acuerdo con la velocidad de rotación del molde. La fuerza centrífuga del molde giratorio llevó a la polimerización de los fluidos para que las cadenas moleculares se unieran para formar el plástico hidrófilo requerido. Un método de producción en masa más confiable

es el moldeo por inyección. En el moldeo por inyección, el plástico fundido se inyecta en el molde bajo presión. Luego, la lente se retira del molde y se enfría. La lente se termina en un torno. También es posible producir lentes completamente a través de moldeo, es decir, no necesitan corte de torno. Este es un desarrollo reciente, hecho posible a través de la producción de moldes altamente automatizada y controlada por computadora.

Proceso de torno

- 2 La formación inicial de la lente también se puede realizar cortando en un torno. Primero se hace un espacio en blanco. El espacio en blanco es un círculo ligeramente más grande que el tamaño de la lente terminada. Esto se puede cortar de una varilla de plástico o estampar de una lámina de plástico. A continuación, el espacio en blanco se sujeta a un botón de acero con una gota de cera fundida. El botón se centra en un torno, que comienza a girar a alta velocidad. Una herramienta de corte, que puede ser un diamante o un láser, hace cortes cóncavos en el espacio en blanco para formar el CPC. Los indicadores del torno miden la profundidad de los cortes para guiar al operador de la lente.

El botón que sostiene el espacio en blanco se mueve a continuación a una máquina de lapeado. La máquina lapeadora sostiene la pieza en bruto contra una lapeadora, que es un disco giratorio recubierto con un compuesto abrasivo. La forma del lapeador coincide con el CPC de la lente. La máquina de lapeado gira el espacio en blanco en una dirección y el lapeador en la otra. También mueve el espacio en blanco en un pequeño movimiento de figura ocho. La abrasión pule la superficie de la lente.

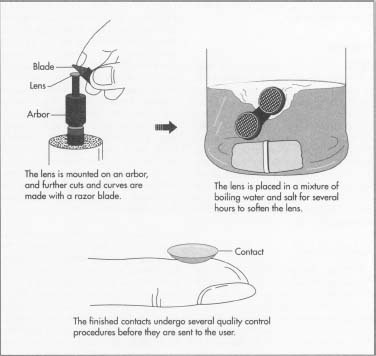

La lente pulida se monta en un eje de acero llamado cenador. El extremo del eje se ha rectificado para que coincida con el CPC, de modo que la lente quepa en el eje. El eje se instala en un torno, y el operador hace cortes convexos en la lente para formar la otra curva principal, el CAC. Ahora este lado de la lente está pulido, y el lapeador se modifica para adaptarse al CAC convexo. Cuando se pule este segundo lado de la lente, la lente se considera semiacabada.

Acabado

- 3 La lente de contacto requiere que se muevan varias curvas más antes de que la lente encaje exactamente en el ojo del paciente. Las curvas finales son las curvas periféricas anterior y posterior y las curvas intermedias anterior y posterior, que rigen la forma de la lente más cercana y próxima al borde. La lente se monta de nuevo en un cenador por succión o con cinta adhesiva de doble cara. El eje se instala en el torno o en la rectificadora. Estos cortes menos profundos se pueden moler con papel esmeril o cortar con una cuchilla de afeitar. El diámetro de la lente también se puede recortar en este momento.

Control de calidad

- 4 El control de calidad es muy importante para las lentes de contacto, ya que son dispositivos médicos y deben ser personalizados. Las lentes se inspeccionan después de cada etapa del proceso de fabricación. Las lentes se examinan con aumento para detectar anomalías. También se miden mediante un gráfico de sombras. Una sombra ampliada de la lente se proyecta en una pantalla impresa con un gráfico para medir el diámetro y la curvatura. Cualquier error en la forma de la lente aparece en la sombra. Este proceso puede ser realizado automáticamente por computadora.

Embalaje

- 5 Después de que la lente haya pasado la inspección, se esteriliza. La lente se hierve en una mezcla de agua y sal durante varias horas para suavizar la lente. A continuación, se empaquetan las lentes. El embalaje estándar para lentes es un vial de vidrio, lleno de una solución salina y taponado con goma o metal. El material hidrófilo de las lentes de contacto blandas absorbe la solución salina, que es similar a las lágrimas humanas, y se vuelve suave y flexible. Las lentes en este estado están listas para usar.

El Futuro

El material para lentes de contacto es objeto de mucha investigación. Los científicos están investigando diferentes recetas químicas que pueden dar al plástico características más deseables. Un polímero que se está investigando actualmente es un compuesto de silicio y oxígeno llamado siloxano. El siloxano forma una película delgada y flexible y admite el oxígeno a través del ojo 25 veces mejor que las lentes blandas estándar actuales. Sin embargo, este compuesto tiene desventajas: el siloxano no se moja fácilmente y atrae lípidos (grasas) a su superficie, lo que hace que se nuble. Los investigadores han encontrado una manera de agregar moléculas de harina al compuesto de siloxano, haciendo que el material resista los lípidos. Luego, unen químicamente un agente humectante, que cambia su forma molecular cuando se hierve en una solución salina, para que el material pueda absorber agua como las lentes blandas tradicionales. En última instancia, este material puede dar lugar a contactos de desgaste prolongado que se pueden usar durante semanas a la vez.

Los investigadores también están investigando nuevos polímeros que se pueden usar para lentes esclerales. Para la mayoría de las personas, las lentes comeales son la norma, pero las lentes esclerales grandes son útiles para pacientes con córneas gravemente dañadas. Dependiendo del problema ocular, algunos pacientes no pueden recuperar la vista sin un trasplante de córnea, pero las lentes esclerales pueden ayudar a los pacientes a evitar la cirugía ocular. Las lentes esclerales descansan en la parte blanca del ojo y forman una bóveda sobre la córnea misma. Este espacio sobre la córnea está lleno de lágrimas artificiales, que sirven para suavizar la superficie dañada de la córnea. En el pasado, las lentes esclerales han sido incómodas porque no permiten suficiente oxígeno al ojo, pero las investigaciones sobre nuevos materiales se están enfocando en lentes más permeables al oxígeno.

El material para lentes permeables al oxígeno también se ha experimentado en el transbordador espacial Endeavour. Los diseñadores del experimento creen que las condiciones de microgravedad promoverían un material de lente que repele mejor los desechos y procese el oxígeno de manera más efectiva que los polímeros fabricados en los laboratorios tradicionales. Si es comercialmente viable, se puede fabricar en el espacio una nueva generación de lentes de contacto.

Dónde obtener Más información

Libro

Ruben, Montague, ed. Lentes de Contacto Blandas: Tecnología Clínica y Aplicada. John Wiley & Sons, 1978.

Publicaciones periódicas

» Hacer contacto visual.»Ad Astra, septiembre-octubre de 1993, pág. 5.

«Esta Lente De Contacto Es Una Vista Para Comeas Doloridas.»Business Week, 20 de abril de 1992, pág. 94.

«Ampliación de Contactos de Desgaste Extendido.»Science News, 5 de septiembre de 1992, pág. 153.

— Angela Woodward

Leave a Reply